目次

昭和のものづくりの良さを次世代へと繋ぐ

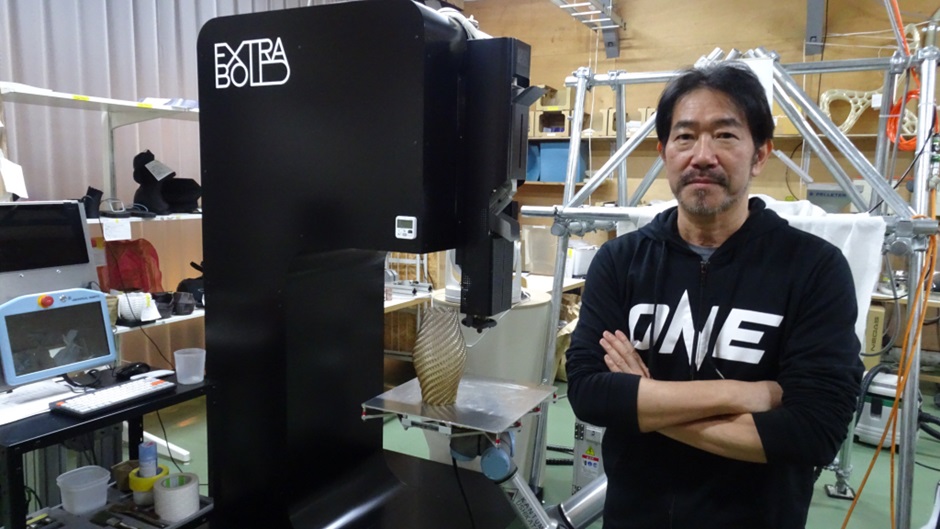

「テクノロジーでものづくりを変えたい」ーー。2017年に原雄司社長が創業したエクストラボールド(東京・豊島区)は、極めてユニークな巨大3Dプリンタを主力製品としている。写真にある黒い装置がそれ。この3Dプリンタの最大の特徴はプラスチックの原材料であるペレットをダイレクトに溶融し、3Dプリントの素材にできることだ。

3Dプリンタではプリントする材料(フィラメント)に専用の材料が必要だが、フィラメントはプリンタメーカーが独占供給している。そのため、プリンタ本体は安価に入手できてもランニングコストは高くなり、素材の選択肢も限られる。ビジネスモデルでいうと、典型的なジレットモデル(カミソリ本体を安く普及させて、定期的に取り替える必要がある専用の替刃カートリッジで稼ぐモデル)である。

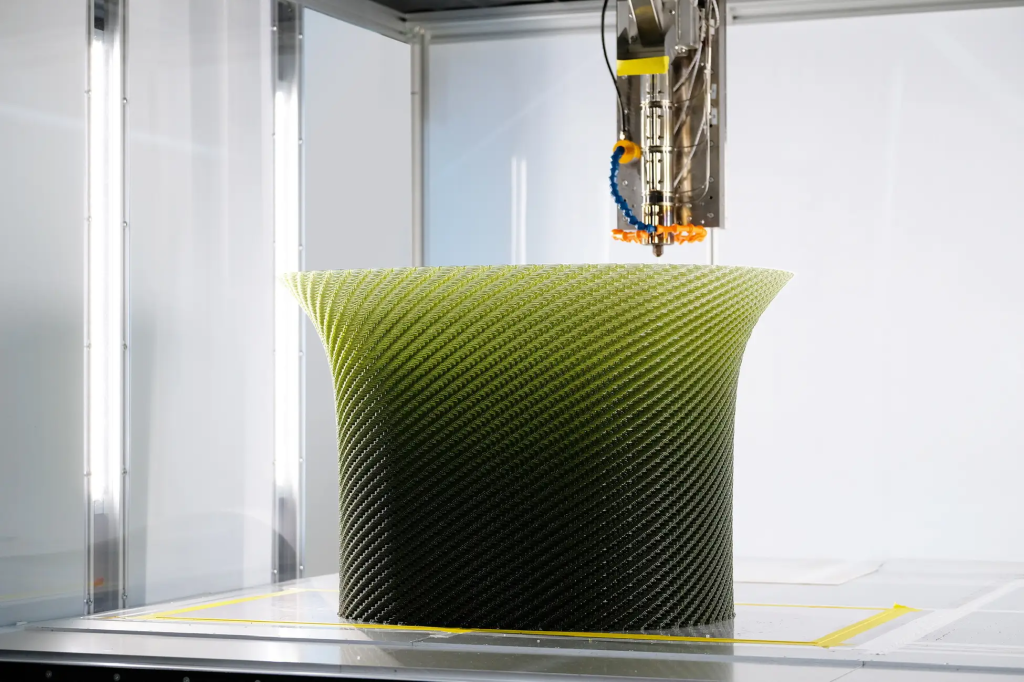

そこでエクストラボールドは、プラスチックペレットをフィラメントの代わりに利用できるように工夫をした。材料を溶融して均質に混ぜて大量に吐出できる独自ヘッドを開発したのである。使えるペレットの材質に制約はほとんどないため、3Dプリンターでも量産品に近い材料コストを実現できる。しかもペレット状の材料ならばほとんどのプラスチックや複合材料を使用可能だ。廃プラスチックのリサイクル材料も利用できる。

大型で吐出量が多いため、従来のプリンターでは難しかった大きなパーツや製品を素早く一体成形することも可能だ。

必要なことは、ものづくりエンジニアを育成すること

エクストラボールドの3Dプリンターが優れている事は、技術的には明らかなのだが、しかし、実際の生産現場で使いこなそうと思うと、そこにはいくつかのハードルはもちろんある。導入コストの高さといった問題も解決していかなければならないが、製品を開発し、それを普及させようと努力してきた中で、原社長はあることに気づいた。

原社長は長年、ものづくりの現場で得た経験を活かし、時代とともに変化した新技術に対応し、業界に新しい提案を行なってきた。

大手企業でキャリアをスタートした1980年代、インターネットがまだ普及していない時代に通信技術を用いた”デジタルものづくり”に直接触れる機会があったことが、原社長の将来を決定づけた。

広く普及する前の段階で3D CADを使い、遠隔地とデータを共有しながら設計を行う経験を通し、技術革新が製造業に与える影響を間近で目撃し、コンピュータによる切削加工や3Dプリンタなどに積極的に関わり、自らが感じていた問題への意識もあって起業したのがエクストラボールドだった。

しかし、”デジタルものづくり”を産業全体を見渡して前進させていくには、優れた技術やツールだけでは完結しない。昭和の時代に根付いたものづくり文化は大きな成功体験のもとに確立したものだ。優れた面も多いが、従来の手法へのこだわりや新たなやり方に対する抵抗感はバイアスを生み出し、現場には対立が生まれる。

新しい技術や手法を導入する際、変革への抵抗や既存プロセスへの執着を取り除くためのリーダーシップが必要になる。

「優れた技術やツールを開発しても競争力のある製品が生まれてくるためには、それらを実際に使いこなす人たちのスキルを磨いたり、新たな挑戦に向かう意識が重要であることに気づきました。例えば、3D CADのような高度なツールを使いこなすためには、ユーザーの技術的な理解や操作スキルが不可欠ですが、さらに新しい技術が何をもたらすのかを知り、そこから新しい発想へと向かうための教育やサポートが必要です」

たどり着いた”クリエイティブファースト”

原社長は30代前半のころに、勤務先のメーカーが3D CADを活かしたものづくりを進めるために設立した子会社の社長に任命され、工場のデジタル化”デジタルファブリケーション”のハシリとなる小型マシニングセンターのソフトウェアを開発した。

この製品を活かすため、個人や小規模な企業がデジタル製造技術を活用して製品を開発する場として”ファブラボ”を立ち上げ、デジタル技術を活用したものづくりの基礎を作りあげた経験を持っている。その後は3Dプリンター黎明期に海外製3Dプリンターの普及・販売に携わってきた。

そうした技術的な変化を最前線で見続ける中で、なんとかしてものづくりの産業構造を変えたいと考えていた。そんな時に思いついたのが、廃プラスチックを積極的に再利用できる、全く新しい3Dプリンターだった。

このアイデアを実現できるならば、環境問題への意識が高まる中、資源の無駄を減らし、環境負荷を軽減する目的を3Dプリンターに加えることができるわけだ。

以前から交流のあったエンジェル投資家として知られる孫泰蔵氏(ソフトバンクグループの孫正義社長の実弟)に相談し、2017年末にリサイクルできる材料を使った大きくて速い3Dプリンターの開発を始めた。それがエクストラボールドの3Dプリンターである。

巨大で高速、材料が低コストという特徴があるため、自動車や建築といったジャンルから注目を浴びることになるが、同時に3Dプリンターには3D CADさえ扱えれば誰でも簡単にものづくりに挑戦できるというハードルの低さがある。

コンピュータによる音楽、イラスト、映像などの制作が、クリエイティブに参入する障壁を下げたように、エクストラボールドの3Dプリンターがあれば、アイディアを持つさまざまなクリエイターが、極めて低いイニシャルコストでものづくりに挑戦できる。

このあたりから、原社長のマーケティングセンスが光り出す。着目したのは、学生を含む若い世代の育成だった。

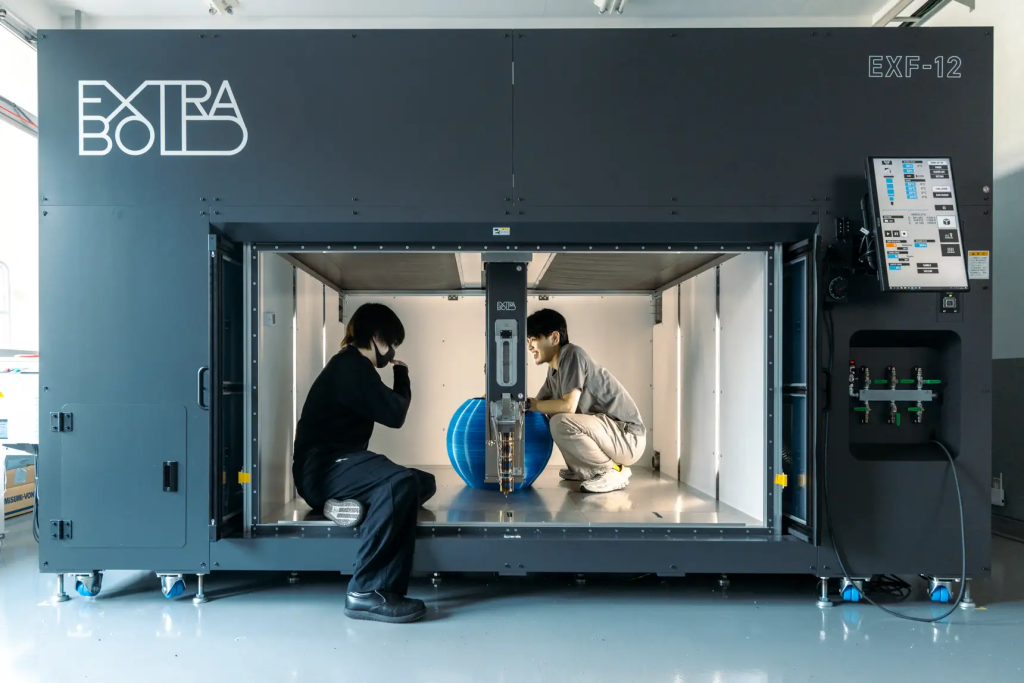

量産機である「EXF-12」はコンテナ型の大型3Dプリンターだ

“クリエイティブファースト”。 すなわち、技術や新しい手法そのものが大切なのではなく、どのようなものを生み出していきたいのか。新しい世代の創造力を生かす事を念頭において物事を進めるように切り替えたのである。

意匠や色、風合い、機能性、あるいは”佇まい”といった抽象的な価値観も含め、これまでものづくりに直接、携わる機会が少なかったクリエイターに、エクストラボールドの大型高速3Dプリンターを使ってもらおうと門戸を広げた。若いクリエーターを意識して、インスタグラムにもエモい写真が満載だ。

学校や教育機関と連携し、3Dプリンターの操作やデザインスキルを学ぶための教育プログラムやワークショップを提供すると、廃棄プラスチックやさまざまな材料の残渣を活用した環境にやさしいものづくりといったトレンドとも合流し、原社長の想像を超えた化学反応が起き始めた。

関連リンク

・エシカル消費とは!意味や重要性を具体例で解説!

・Z世代とは何歳でなぜZ?特徴、X・Y世代との違いを簡単に解説

・インスタグラムの特徴と支持される理由、使い方や他のSNSとの違いを紹介

”ボールドジム”から生まれるデジタルものづくりのトレンド

エクストラボールドに集まるクリエイターや学生たちは、斬新な発想でものづくりを行うだけではなく、コミュニティとしても成長して互いに影響を与え合い、一つの成果へとつながっていった。

「HONOKA」の作品が作られていく様子

エクストラボールドでものづくりに取り組んだクリエイターが「HONOKA」というデザインラボを立ち上げ、エクストラボールドの3Dプリンターで作品を制作。2023年4月にイタリア・ミラノで開催された「ミラノサローネ国際家具見本市2023」において、「Tatami ReFab Project」というプロジェクトを出展。Salone Satellite Award 2023の第1位を獲得した。

Tatami ReFab Projectは、畳生産時に廃棄される”い草”を粉砕し、生分解性樹脂(酢酸セルロース)と混合してペレット化することで新しい素材を開発。この素材を用いて、大型3Dプリンター「EXF-12」で家具を造形した。

伝統的な日本の畳を現代の生活に再導入し、その魅力を再評価することもコンセプトとし、畳の香りや質感を生かしながら3Dプリンティングによる自由な造形を活かしていることが評価された。

エクストラボールドは、こうしたものづくりコミュニティを発展させるため、月額1万円の会費で週末に利用できる「ボールドジム」を東京・大塚に開設した。これは3Dプリンターなどを用いたデジタルものづくりに特化した”トレーニングジム”で、会員は自由に3Dプリンターを利用できる。リサイクル素材を持ち込んで使用する場合には、材料代については無償でOKという大盤振る舞いである。

ボールドジムのメンバーは技術面でのサポートも受けられ、有料のクリエイティブメンバー以外にも、インターン、アルバイト、他の企業からの受付る若手の育成エンジニアなど参加者は多岐にわたり、自由な環境でプロジェクトに取り組んでいるという。

環境に配慮したものづくりを意味する「グリーン・クリエイティブ」というワードについては商標登録も行った。環境を意識しながらモノづくりを行うプロジェクトを支援し続けることで、若い世代の育成と新しいアイデアの実現をもたらすことが、原社長の狙いである。ボールドジムで腕を磨いた卒業生たちが日本の新しいモノづくりを支える人材として飛躍していくことになれば、エクストラボールドの本業である3Dプリンターの販売増にも繋がっていくわけだ。その挑戦は、まだ始まったばかりである。

関連リンク

・ファンマーケティングとは?メリット・デメリットやポイント、成功事例を解説

・秀吉・家康を警戒させた千利休と古田織部のファンマーケティング【歴史の偉人に学ぶマーケティング 連載第3回】