製造、小売業の業界はどの市場も拡大し、もはや差別化を図ることは最も重要なことといえます。そうした中、企画・開発に専念し、OEMで効率的に製造することは多く取り入れられている手法です。

今回はOEMとは何か、ODNとの違いや意味OEMを採用することのメリットやデメリットをわかりやすく解説します。

目次

OEMとは

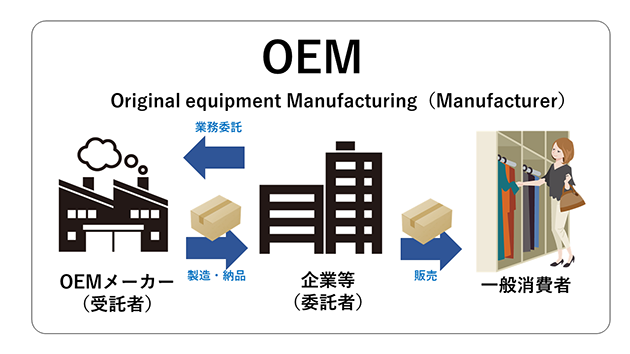

OEMとは、製造機能を持つ企業が、他社ブランドの製品を製造することを指します。この略語は「Original Equipment Manufacturing(Manufacturer)」に由来しています。

「Equipment」は「備品、設備、装具、機器、器材」などを意味し、「Manufacturing」は「製造」を意味します。つまり、OEMは日本語で表現すると、他社ブランドの製品を製造すること、またはその製造を請け負う企業を指します。このような製造企業は「OEMメーカー」と呼ばれることもあります。

OEM方式では、製品の企画やデザイン、ブランディングは委託元の企業が行い、実際の製造過程をOEMメーカーに委託します。これにより、委託元企業は自社の強みを活かしつつ、効率的に製品を生産することができます。

多くの産業分野でOEMが活用されており、私たちの身の回りにもOEM製品が数多く存在しています。この方式は、企業間の協力関係を促進し、各社の得意分野を最大限に活かすことで、効率的な製品開発と生産を可能にしています。

OEMの身近な例

例えば、アパレルでは多くOEMが取り入れられています。ブランドを作り、衣類のコンセプトを決め、デザイン、パターンを決めたら、製造そのものはOEMに委託します。そしてできあがった衣類は自社が販売するという流れです。

またコンビニエンスストア各社は、プライベートブランドを販売しています。セブン-イレブンでは「セブンプレミアム」、ファミリーマートは「ファミマル」、ローソンでは「ローソンセレクト」という名でプライベートブランドが展開されています。これは、コンビニ各社が商品を企画開発して製造OEMメーカーに委託して製造しているのです。 スマートフォンも、多くの製品がOEMで生産されています。

このようにOEMは、私たちの身近なところに製品としてあふれていることがわかります。日用品や電化製品、食品など、私たちが日常的に使用する多くの商品がOEM生産によって製造されています。OEMは製造業界において非常に一般的な手法となっており、効率的な生産と多様な商品展開を可能にしています。

関連記事:バリューチェーンとは?マイケル・ポーターが提唱した概念と分析方法をわかりやすく

ODMとの違い

OEMというと、似ているものに「ODM」があります。OEMとODMの違いもぜひしっかり確認しておきましょう。

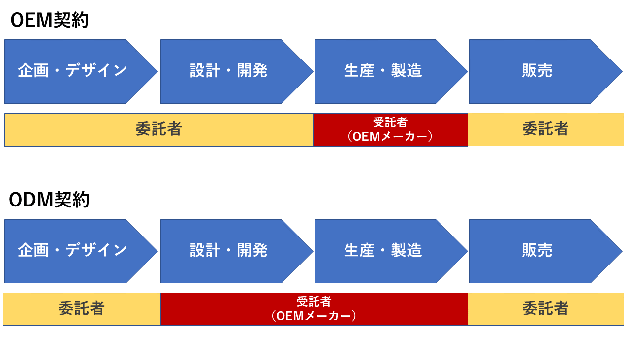

ODMは、「Original Design Manufacturing(Manufacturer)」の略称です。直訳すると「オリジナルのデザインを製造する」となります。つまり、製造だけでなくデザイン、つまり企画や設計、開発などの段階から請け負うのがODMです。

OEMは、主に製造のみを請け負う一方で、ODMは製造だけでなく、企画・設計まで委託するのが大きな違いです。

また主導している会社が、委託者なのか受託者なのかという点もOEMとODMの違いといえます。OEMは、委託者の企業が製品の製造を主導していることが多く、ODMは受託者の企業が委託者に提案して製造するということから、受託者が主導していることが多いといえるでしょう。

しかし実際のことを言えば、OEMという言葉を使っていても、OEMメーカー側が企画から担当することがあり、OEMとODMが明確に使い分けられていない場合もあります。

ODMの身近な例

ODMの身近な例を見ていきましょう。

かつて、大手携帯通信キャリア会社が、フィーチャーフォンを販売していましたが、その製品企画自体は自社で行い、機能やスペックといった基本的なところは規定しておき、具体的なデザイン設計は国内の製造メーカーにODM委託していました。ODMを請け負ったメーカー各社は、基本的な規定を守りながら、画期的な売れる製品を提案できるか、知恵を絞っていました。実際、各ODMメーカーに設計段階から競わせることで、さまざまな工夫がされるという良い効果を生みました。

このように、ODMは製品の企画から製造までを一貫して委託する方式であり、委託元企業の要望に基づいて受託企業が独自の技術やノウハウを活かして製品を開発・製造します。これにより、委託元は自社にない技術や設備を活用でき、効率的に新製品を市場に投入することが可能となります。

関連記事:コモディティ化とは?マーケティングで切り開く方法とは

OEMが進んでいる業界と例

OEMは、様々な業界で幅広く採用されています。特に自動車、家電、食品、化粧品、アパレル、スマートフォンなどの分野では、長年にわたりOEM製造が定着しています。これらの業界では、製品の開発や設計に特化し、実際の製造を他社に委託することで、効率的な生産体制を構築しています。OEM生産を活用することで、企業は自社の強みを生かしつつ、製造コストの削減や生産能力の拡大を実現しています。また、OEMを通じて、異なる企業間での技術や知識の交流が促進され、業界全体の発展にも寄与しています。以下では、主要な業界におけるOEM生産の具体例をご紹介します。

自動車のOEM生産の例

自動車業界は、多くOEMが行われています。多くの日本の自動車メーカーは、OEM生産車を持っています。OEMで製造し、エンブレムやフロントフェイスの違いなどで差別化されています。 OEM車を製造することで、OEMの委託者にとっては、コストを余分にかけずにラインアップの幅を広げることができます。このような取り組みにより、自動車メーカーは効率的に製品ラインナップを拡充し、市場ニーズに応えることが可能となっています。また、OEM生産は自動車業界における企業間の協力関係を促進し、技術や知識の共有にも寄与しています。

アパレルのOEM生産の例

アパレル製品の多くはOEM生産です。中国などの工場で大量生産されることが多く、大手のアパレルメーカーはそれによって利益を得ています。

OEMの受託メーカーはアパレルブランドなどの依頼主から受注を受け、サンプル作成を開始します。サンプルの了承がとれれば、本生産に入ります。OEM受託メーカーは、依頼に応じて素材の調達も行います。海外工場を持つOEMメーカーも多く、国をまたいでの生産が行われることも多くあります。

アパレル業界におけるOEM生産は、ファストファッションブランドの台頭とともにますます拡大しています。これらのブランドは、最新のトレンドを素早く取り入れつつ、コストを抑えた製品を提供するために、OEM生産を積極的に活用しています。また、サステナビリティへの関心が高まる中、環境に配慮した生産方法や材料を採用するOEMメーカーも増えており、アパレル業界のOEM生産は常に進化を続けています。

スマートフォンのOEM生産の例

例えば、アップルのiPhoneは、スマートフォンのOEM生産の典型的な例です。iPhoneそのものの開発と設計はアップルが行いますが、製造については、海外企業にOEM委託をしています。アップルの場合、開発、設計の段階からアップルが主導で行い、両社が協力をして製造しています。これにより、アップルは自社の強みであるデザインや技術革新に注力しつつ、大量生産を効率的に行うことができています。また、他のスマートフォンメーカーでも、自社ブランドで販売しながら、実際の製造は専門のOEMメーカーに委託するケースが多く見られます。

関連記事:マーケティング4.0を知ろう!コトラーの5A理論のポイントとは?

OEMの種類

OEMには、さまざまな種類やパターンが存在します。明確に区分されているわけではありませんが、いくつかの主要な形態を理解しておくことは有益です。OEMの種類は、委託者と受託者の関係性や、製造の範囲、ブランドの所有者など、様々な観点から分類することができます。これらの違いは、ビジネスモデルや製品の特性、市場戦略などによって選択されます。OEMの種類を把握することで、自社のビジネスに最適な製造方法を選択したり、業界の動向を理解したりする上で役立ちます。以下では、OEMの主な種類について、その特徴や適用例を交えて詳しく解説していきます。

ブランド名を持つのが委託者か受託者か

一般的には、OEMといえば委託者が受託者に対して、自社ブランド製品の製造を委託するものです。つまり、ブランドの持ち主は委託者であることがほとんどです。 例えば、自動車業界では、A社という自動車メーカーが自社ブランドの車を、B社という OEMメーカーに委託して製造し、A社は自社ブランドの車として販売します。これは代表的なOEMの例です。

一方で、OEM受託者が委託者に「こういう商品を企画したので、ぜひあなたのブランド名で販売しませんか? 製造を請け負いますので」と提案することがあります。これはODMに近い方法であり、ODMと呼ぶこともありますが、このようなブランドの形もあるということです。

この場合、製品の企画や設計までOEM受託者が行うため、委託者は自社ブランドを活用しつつ、新たな製品ラインナップを効率的に拡充できるメリットがあります。ただし、製品の独自性や差別化が難しくなる可能性もあるため、委託者は自社のブランド戦略との整合性を慎重に検討する必要があります。

委託者と受託者の技術レベルの差

OEMの委託者と受託者の間には、製造技術のレベルに差がある場合があります。技術力の高い側が、低い側を指導するという形態が見られることがあります。この場合、委託者が受託者に技術指導を行うこともあれば、逆に受託者が委託者に製造ノウハウを提供することもあります。

一方で、両者が同等の技術レベルを有している場合もあります。この場合、委託者と受託者は対等な関係性を築き、互いの強みを活かしながら協力して製品開発や製造を進めていきます。

技術レベルの差によって、OEMの進め方や両者の関係性が変わってくるため、委託を検討する際には相手の技術力を十分に把握することが重要です。また、技術移転や知識共有の可能性も考慮に入れると、長期的な視点でのメリットが生まれる可能性があります。

全量を委託するのか一部を委託するのか

委託者がOEM委託する際、必ずしも製品の全量を委託するわけではありません。製品の一部のみをOEMに委託し、残りを自社で生産するケースも多く見られます。この方法には、自社の製造能力を維持しつつ、生産効率を上げるメリットがあります。例えば、季節商品や特殊な技術を要する部品などを外部委託し、主力製品は自社で製造するといった戦略が取られることがあります。また、複数のOEMメーカーに分散して委託することで、リスク分散や品質管理の向上を図る企業もあります。このように、OEM委託の範囲は企業の戦略や製品特性によって柔軟に決定されます。

複数社にOEM委託する場合も

委託者がOEMメーカーに製造を委託するというと、イメージとして一社のOEMメーカーに委託するように思えますが、そうとは限りません。 OEMメーカーといってもそれぞれの会社によって技術も得意分野も異なります。そのため、適した製品を複数のOEMメーカーに委託するケースもあります。例えば、ある製品の異なるパーツを複数のOEMメーカーに分担して製造を依頼し、最終的に組み立てるという方法も可能です。このように、複数のOEMメーカーを活用することで、各社の強みを生かした効率的な生産体制を構築できる場合があります。

プライベートブランド製品はOEMの一種

先述の通り、コンビニなどのプライベートブランドはOEMの例の一つです。プライベートブランドは、委託者が小売業などの場合に生まれます。自店舗で販売するからこそ「プライベートブランド」と呼ぶからです。 OEM委託者側のプライベートブランドのメリットは、自社の強みを反映した商品を開発して、自店舗で独占的に販売することができる点が一つです。また、店舗を展開しているがゆえに、各店舗の地域住民の顧客のニーズを知り尽くしていることから、顧客ニーズにぴったり合わせた商品企画開発が可能になります。他社メーカーの品ではないため、価格設定が自由になり、利益率を上げることができるのも大きなメリットです。さらに、プライベートブランド商品は、店舗のブランドイメージ向上や顧客ロイヤリティの強化にも貢献します。独自の商品ラインナップを持つことで、競合他社との差別化を図ることができ、顧客の来店頻度や購買意欲の向上にもつながります。

関連記事:サステナブル(Sustainable)の意味とは?SDGsを踏まえたマーケティング事例を紹介

OEMのメリット

OEMは長年にわたり製造形態として浸透している方法であり、多くのメリットがあります。そのため、さまざまな業界で広く採用されています。OEMの主なメリットを詳しく見ていきましょう。

OEMを活用することで、企業は自社の強みに集中し、効率的な事業運営が可能になります。例えば、製品の企画や販売に特化したい企業にとって、OEMは理想的な選択肢となります。また、市場のニーズに迅速に対応できる柔軟性も、OEMの大きな利点の一つです。

さらに、OEMは企業間の協力関係を促進し、業界全体の発展にも寄与します。技術やノウハウの共有が進むことで、革新的な製品開発につながる可能性も高まります。

このように、OEMは多面的なメリットを持つ生産方式であり、適切に活用することで企業の競争力向上に大きく貢献します。次に、委託者と受託者それぞれの視点から、具体的なメリットを詳細に解説していきます。

委託者のメリット

・コストを抑えて自社オリジナルブランドの商品を作ることができる

一般的にOEM生産というものは、自社で商品の企画開発を行い、製造をOEMに委託し、できあがったものは自社で販売する形式となります。つまり、製造部門を持たずに手軽にオリジナルブランドの商品を開発して売ることができるというメリットがあるのです。それは自社で工場創設や維持、人員コストなどを抑えて販売できるという意味でもメリットとなります。

・在庫リスクを低減できる

製造業は、在庫リスクが伴います。OEM製造して大量生産をしたは良いものの、売れなければ在庫が余り、赤字になってしまいます。OEM生産であれば、工場の稼働率を上げるといったことが不要であるため、売りたい分だけ生産するということができるため、在庫リスクが低減されます。

・開発と販売に専念できる

現在、市場はほぼ飽和状態であり、生き残っていくためには、どうしても他社製品との差別化が必要になってきます。製造のみOEM委託することで、あらゆるコストを削減することができ、開発企画やデザイン、そして販売やマーケティングなどに専念する時間とコストが生み出されます。研究を重ね、ブランドとしてより良い商品開発を行えるようになれば、売り上げ拡大も期待でき、ブランディングにも寄与するため、非常に生産的な活動といえます。

・知名度向上

上記のように、OEMによる効率的な生産販売形態が作られれば、ブランドも普及し、ブランドや会社の知名度はどんどん向上していきます。世の中の大手メーカーはOEMの力を活用しているといっても良いでしょう。

受託者のメリット

・技術力向上が期待できる

OEM受託者にとっては、他社ブランドの製品を次々に開発し、経験を重ねていくことで、製造技術の向上が期待できます。そうして実績を積み重ねていけば、どんどん技術力が上がっていき、より多くの受注が可能になります。困難な製造案件でもスムーズに製造できれば、他社との差別化につながります。さらに、多様な製品を手がけることで、新しい製造方法や効率化のノウハウを蓄積できる可能性も高まります。

・生産量アップによる利益向上

OEM受託者の受託件数や量が増えることで、自社製品をただ製造しているよりも、工場の稼働率が上がり、利益が向上します。生産設備の稼働率が向上すれば、固定費の負担が軽減され、収益性の改善にもつながります。また、大量生産によるスケールメリットも享受できるため、コスト競争力の強化にも寄与します。

・自社在庫を持たずに売り上げを伸ばせる

受託件数や量が増えるメリットはただ利益が向上するだけではありません。自社で在庫を持たずに製造ができるというのは、大きなメリットです。在庫リスクのない製造業の形が叶います。これにより、資金繰りの改善や運転資金の効率的な運用が可能となり、財務面での安定性も向上します。加えて、在庫管理や保管にかかるコストも削減できるため、経営資源を他の重要な分野に振り向けることができます。

OEMのデメリット

OEMには多くのメリットがある一方で、デメリットも存在します。委託者と受託者それぞれの立場から、OEMを活用する際に考慮すべき潜在的な問題点を見ていきましょう。OEMを導入する前に、これらのデメリットを十分に理解し、対策を講じることが重要です。

委託者のデメリット

・自社の製造技術が育たない

OEMでは他社に製造を委託するため、製造業でありながら、自社の生産技術が育っていきません。自社も一部は生産したり、OEM製造の現場に足を運んで深く製造に関わることで、生産技術を上げていくなどの工夫は可能です。

・かえって製造コストがかかることも

長期的に見れば、OEM委託による製造は、かえってコストがかかることもあります。生産量や専門性によっては、製品一つあたりの生産コストを抑えられることもあるためです。自社製造部門がある場合には、必ずしもコスト削減にはならないこともありますので、その点は注意が必要です。

・受託者が将来的に競合企業になることも

OEMは、あくまで委託者と受託者の契约によって成り立つものであり、本来であれば同じ製造業であるため、競合他社です。長期的な視点で見ると、OEM受託者が技術やノウハウを蓄積し、独自の製品開発や販売に乗り出す可能性があります。そのため、委託者は常に自社の競争力維持と、OEM受託者との関係性のバランスに注意を払う必要があります。

受託者のデメリット

・自社や自社ブランドの名を広めることがむずかしい

受託者は、あくまで製造のみを受け持つため、たとえ製造した商品が爆発的大ヒットとなったとしても、認知度が上がるわけではありません。もし自社のブランドを広めたいという狙いがある場合には、OEM受託は最適な選択ではないといえます。

・低価格のためにコスト増になることも

OEM生産を委託者は、できるだけコストを抑えて生産したいというケースが多いものです。そのため、OEM受託者は、「極力、生産コストを安くしてほしい」という要望を果たさなければならないことが多くあります。コストを抑えるには知恵とコストが必要であり、かえって収益率が下がる恐れがあります。

・生産量は委託者に依存する

OEM受託者は、製造業の一種であるため、事業を継続するためには、当然、製造量は一定数確保する必要があります。しかし、何らかの市場の変化などで販売数が落ち、製造依頼が減ってしまうことがあれば、ピンチに追い込まれてしまいます。このようにOEM受託者の生産量は委託者に依存するというデメリットがあります。

信頼できるOEMメーカーの選び方

委託者にとってOEM製造によるいくつかのデメリットを埋め、より効率的にOEM製造を行っていくためには、信頼できるOEMメーカーを選ぶことが最重要です。

委託先のOEMメーカーは、自社のノウハウを伝え、一緒に製品を作り上げる大事なパートナーと言えます。信頼できる企業は必ず存在するものです。もしOEM活用を考えている場合には、ぜひ根気よく見つけましょう。

ここでは、一般的に勧められているOEMメーカーを選ぶ基準をご紹介します。

希望するロットに対応できるか

OEM委託者にとっては、生産ロット数にはこだわりがあるものです。テスト生産的に小ロットから始めたいという場合には、少量生産に対応できるか確認が必要になるでしょう。OEMメーカーによっては、小ロット生産に対応してくれるところもあります。

希望に見合う技術や開発力があるか

自社が作って欲しい製品を作るだけの技術や開発力があるかどうかは十分、確認しなければなりません。過去実績や細かな打ち合わせにより、希望の製品ができあがるかどうかの確認が重要になります。

コミュニケーション力があるか

OEMメーカーにはたいてい、営業担当者が委託者側とのやりとりに対応します。

その窓口となる担当者とのコミュニケーションが問題なく行えるか、また密なコミュニケーションをとってくれるか、などは重要なポイントといえます。信頼関係はコミュニケーションから生まれるものです。OEMメーカーのコミュニケーション力は特に重要視しましょう。

衛生管理や品質管理体制がしっかりしているか

食品製造において、衛生管理は特に欠かせません。工場が安心安全の環境であるかということは、確認が必要です。

さらに、品質管理体制も重要です。品質管理手法は多様にあり、それらを取り入れて管理しているOEMメーカーを選ぶのをおすすめします。例えば、品質マネジメントシステムの国際規格であるISO9001を認証取得しているOEMメーカーであれば信頼できるといえます。

初心者でも丁寧にサポートしてくれるか

業界知識が浅い状態で参入する委託者も数多くいます。例えば化粧品の製造・販売を行うには、様々な法律や規制などの専門的な知識が必要になります。キャッチフレーズや表記の内容やパッケージデザインの細かなルールなどが定められており、それに即した製造・販売を行わなければなりません。

そうしたときに、OEMメーカー側が親切丁寧に教えてくれるかどうかは重要といえます。迅速かつ丁寧に対応してくれそうかどうか、確認しましょう。

OEM契約について

OEMを採用することが決定し、OEMメーカーの選定も済んだところで、いざ契約となったときに、注意が必要なことが多くあります。ぜひ確認しておきましょう。

OEM契約とは

OEM委託を行う場合、製品の仕様は委託者が決め、完成した製品の管理権や所有権は委託者に帰属します。そのような権利の取り決めや機密保持、責任の所在などのOEM全般の契約事項を契約書に定め、それをもって契約を締結します。

OEMの契約書の主要項目

OEMの契約を交わす際の契約書には、主に次のような項目を用います。

仕様・取引内容

OEMの取引内容を記載します。製品の製造委託の内容を記載します。製造する商品の仕様として、形状や寸法、成分、原材料など、具体的に明確に記載します。設計図や仕様書を別途添付するケースをあります。認識のズレがないように、細かに記載することが大切です。

商標

商品につけるブランド名、つまり商標の取り扱い方を記載します。具体的には、次のことを記載します。

・商標権は委託者に帰属すること

・委託者の指示する方法で商標を表示すること(製造した商品の表示部分やデザインなど、表示方法も細かく指定します)

・受託者は商標を第三者に譲渡等しないこと

・受託者が商標を当該契約の達成目的以外では使用しないこと

このように細かに指定しておくことで、自社ブランドを守ることができます。

危険負担

危険負担は、文字通り製品に危険が生じて損失が生じた際にどちらがその損失に伴うコストを負担するのかという負担の所在を定める項目です。

この場合の危険とは、製造する製品が委託者・受託者どちらにも責任がないにも関わらず、破損・毀損して、契約を達成できなくなった場合のことを指します。

例えば、受託者が製品を完成させた後、納品前に倉庫に保管していたところ、津波の被害にあい、製品が使い物にならなくなったというケースです。

発注

発注の時期や方法など、発注に関する事項を記載します。発注する際の最低量を決めておくことで、双方が安心して契約できます。

検査

検査は、通常、受託者が製造したものを委託者に納品した後、委託者が実施します。検査では、契約の際に取り決めた仕様や品質の基準に適合するかが確かめられます。納品後、検査を実施する期限や検査方法、適合と不適合の判定基準のほか、もし不合格だった場合にはどのような対応が適切か、両者でよく話し合って決めておく必要があります。

契約不適合責任

契約不適合責任とは、検査後に、委託者が製品の仕様や品質につき契約の内容と違うことを発見した場合、それが期間内であれば、受託者に対して補修を依頼したり、代金減額をしたりなどの請求ができるものです。この責任についてもしっかりと定めておくことが大切です。

製造物責任

製造物責任とは、製品を販売した後、消費者やユーザーが購入し、使用している最中に、製品の欠陥が原因で何らかの損害をもたらしてしまった際に、責任は誰がとるのか、またどのように対応するのかを決めておくものです。

通常は、自社製品に関して生じた損害として委託者の責任が追及されます。そのため、損害の原因を追及するために、受託者への求償についても定めておきます。

再委託

再委託とは、受託者が下請けに製造を委託できるかどうか、つまり再委託を認めるかどうかを決めます。例えばOEMメーカーの多くは海外に工場を多く持っており、他社工場と契約していることもあります。それは再委託に該当するため、それを許すかどうか決めます。必要に応じて再委託を禁止する旨を記載しましょう。

秘密保持

契約期間中や、契約期間終了後に、知り得た秘密情報を委託者と受託者ともに漏えいしないという秘密保持の契約を取り交わします。

この秘密保持契約を締結することで、ノウハウや財務情報などの流出を防ぐことが可能です。

契約解除

万が一、当事者の倒産や不正行為などが生じた際に、契約を解除する理由やその方法を記載します。

損害賠償

損害が発生した場合の賠償等に関する内容を規定します。

今回ご紹介した内容は、あくまで概要です。正式に契約書を作りたい場合や不明な点があれば、OEM契約を締結する場合は、不利な契約にならないよう、弁護士に相談すると良いでしょう。

関連記事:ソリューションの意味とは?ビジネスシーンでの使用方法もわかりやすく解説

まとめ

OEMとは、「Original Equipment Manufacturing(Manufacturer)」を略した言葉。製造機能を持つ会社が、他社ブランドの製品を製造すること。

ODMは、「Original Design Manufacturing(Manufacturer)」の略称で、製造だけでなくデザイン、つまり企画や設計、開発などの段階から請け負う。OEMは、主に製造のみを請け負う一方で、ODMは製造だけでなく、企画・設計まで委託するのが大きな違い。

OEM委託者のメリットには「コストを抑えて自社オリジナルブランドの商品を作ることができる」「在庫リスクを低減できる」「開発と販売に専念できる」「知名度向上」などがある。

OEM委託者のデメリットには「自社の製造技術が育たない」「かえって製造コストがかかることも」「受託者が将来的に競合企業になることも」などがある。デメリットを埋めるためには、信頼できるOEMメーカー選びが欠かせない。